금속 마스크 덧대는 방식으로 MEMS 공정 중 실크 피브로인의 손상 방지하고, 웨이퍼 규모의 실크 피브로인 소자 제작에 성공해

전기및전자공학부 이현주 교수와 한국과학기술연구원 최낙원 박사 공동연구팀이 실크 피브로인(Silk Fibroin)을 웨이퍼* 규모로 다층 제작할 수 있는 공정을 개발했다. 이번 연구는 지난 1월 19일 <에이씨에스 에이엠아이(ACS AMI: ACS Applied Materials and Interfaces)> 온라인판에 게재됐다.

중합체에는 MEMS 공정 적용 어려워

실크 피브로인은 누에고치와 같은 동물이 뽑아내는 섬유를 구성하는 단백질로 대표적인 생분해성 중합체이다. 또한, 생체 적합성을 띠어 생체 내에서도 면역 반응을 일으키지 않고, 생체에서 분해되는 속도도 조절될 수 있는 등의 특징이 있다. 따라서 생체에 주입한 뒤 분해되는 소자를 개발하는 등 여러 용도로 바이오 산업에서 널리 응용되고 있다.

실크 피브로인을 사용한 소자의 제작은 MEMS 공정을 통해 이루어지는데, 기존의 MEMS 공정으로는 중합체를 처리하기 어렵다는 단점이 있다. MEMS 공정에는 물질의 증착, 포토리소그래피**(Photo-Lithography)를 통한 패터닝, 식각 등이 포함된다. 하지만 이들 공정을 실크 피브로인에 적용하면 식각 과정에서 사용하는 부식액과 같은 화학물질이 실크 피브로인을 구성하는 단백질의 분자 구조를 변형하거나, 식각하는 과정에서 변형에 취약한 중합체가 모두 깎여 나가는 문제가 있다. 전자 소자를 제작하기 위해서는 실리콘(Si) 소자 등에 실크 피브로인을 여러 층으로 패터닝하여 복잡한 회로를 구성할 수 있어야 한다. 하지만 실크 피브로인에는 기존의 MEMS 공정을 적용할 수 없기 때문에 재료가 널리 사용되기에는 큰 어려움이 있었다.

알루미늄 마스크 대어 중합체 보호해

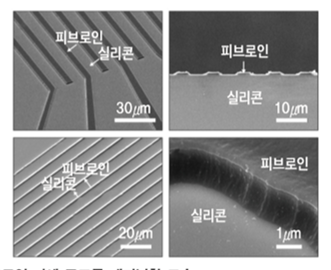

연구팀은 이를 해결하기 위해 MEMS 공정 중 실크 피브로인의 앞뒤에 금속 마스크를 덧대어 유독한 화학물질과 큰 변형으로부터 재료를 보호할 수 있도록 했다. 또한 알루미늄이 실크 피브로인을 가장 잘 보호할 수 있는 금속이며, 불산(Hydrofluoric Acid)이 재료에 가장 작은 영향을 끼치는 부식액임을 확인하였다. 연구팀은 실크 피브로인으로 저항과 축전기를 구현한 여러 층의 회로를 웨이퍼 규모로 제작함으로써, 개발한 공정이 실제로 사용될 수 있음을 보였다.

화학적, 생물학적 특성 유지됨을 밝혀

연구팀은 또한 새로운 공정을 거친 뒤에도 실크 피브로인이 가지는 고유한 특성들이 그대로 유지됨을 증명하는 데도 성공했다. 먼저 푸리에 변환 적외선 분광학(Fourier Transform Infrared Spectroscopy, FT-IR)을 통한 관찰로 실크 피브로인 단백질의 화학적 구조가 공정 전후로 변형되지 않았음을 보였고, 어떠한 처리도 거치지 않은 실크 피브로인과 함께 배양한 뉴런과 공정으로 처리한 실크 피브로인과 함께 배양한 뉴런을 비교함으로써 생체에 미치는 영향도 공정 전후 차이가 없음을 밝혔다.

연구팀은 실크 피브로인 내부에 약물을 주입한 뒤 생체에 삽입하여 원하는 위치에 전달할 수 있도록 할 수 있음을 보였다. 이를 이용하여 뇌의 뉴런 간 상호작용을 화학적으로 감지하여 뇌의 신경 지도를 파악 등에 응용될 전망이다. 연구에 제1 저자로 참여한 국건 박사과정은 “실크 피브로인을 여러 층으로 패터닝한 소자를 대량으로 제작할 수 있게 되어 앞으로 여러 분야에 응용할 수 있다”고 이번 연구의 중요성을 강조했다.

웨이퍼*

IC를 제조하는 출발 원료인 실리콘 등 반도체의 얇은 판. 실리콘 기반이라고도 함.

포토리소그래피**

웨이퍼 위에 감광 성질이 있는 포토레지스트를 얇게 바른 후 원하는 패턴을 올려놓고 빛을 가하는 방법으로 회로를 형성하는 것.