레이저를 이용해 제작 과정 간소화하고 비용 절감해 … 이산화망간과 산화철으로 전극 덮어 기존 슈퍼커패시터보다 성능 개선해

기계공학과 양민양 교수 연구팀이 기존 필름형 전지의 비싸고 복잡한 제작 과정을 대체할 수 있는 고성능의 필름형 전지를 만드는 공정을 개발하였다. 이번 연구는 지난해 12월 21일 영국왕립화학회의 <저널 오브 머티리얼즈 케미스트리 에이(Journal of Materials Chemistry A)>에 게재됐다.

값이 비싸고 복잡한 기존 제조 공정

최근 전자기기가 작아지고 가벼워지면서 유연 소형 전지를 개발하는 것이 휴대기기 시장의 중요한 과제가 되었다. 하지만 기존의 필름형 전지는 전력 밀도가 낮고 수명이 짧아 실제 사용하기에는 어려움이 있었다. 이러한 문제를 해결할 수 있는 것이 마이크로 슈퍼커패시터*(Micro-Supercapacitor)이다. 슈퍼커패시터는 기존의 전지보다 수명이 길고 출력밀도**가 높아 빠른 충전이 가능하다는 장점이 있다.

슈퍼커패시터의 성능은 전극의 표면적에 비례한다. 슈퍼커패시터 전극의 표면적을 극대화하는 기존 공정은 필요한 장비의 값이 비싸고 그 제조 공정이 복잡하다는 단점이 있다. 또한, 제조 과정 중에 독성 물질을 사용해 위험하며, 고온 환경에서 작업하기 때문에 열에 민감한 소재의 기판에서는 사용할 수 없는 등 다양한 한계가 존재했다. 연구팀은 이러한 한계를 극복하고 간소화된 슈퍼커패시터 제조 공정을 개발했다.

금속 나노 용액을 새 물질로 대체해

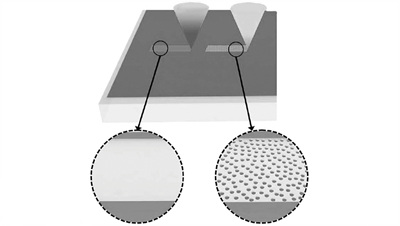

이번 연구에서는 기존의 금속 나노 용액이 아닌 유기 금속 이온 화합물 용액을 사용해 유기 금속 이온 화합물의 광열 반응의 메커니즘을 규명했다. 기존의 금속 나노 용액을 이용한 방법은 기판 위에 금속 나노 용액을 먼저 도포한다. 그 후 레이저를 조사하면, 온도가 상승하여 해당 부분의 금속 입자가 녹아 다공성의 전극이 만들어진다. 반면, 유기 금속 이온 화합물 용액을 이용한 방법은 용액을 도포한 후 레이저를 조사하면 온도가 상승하여 유기물과 금속 이온의 결합이 깨지고 유기물은 증발하게 된다. 증발되고 남은 금속 입자들은 서로 결합하게 되는데, 연구팀은 전처리 방법과 레이저의 세기를 변화시켜 금속 결정 사이 공간의 크기를 조절하며 전극을 만들었다.

레이저로 필름형 전지 생산 효율 높여

레이저를 이용한 새로운 공정은 기존 공정에 비해 많은 장점을 가진다. 우선, 기존 공정은 진공 공정등 십여 단계로 진행되어 복잡하지만, 새로운 공정은 한 단계로 진행되어 비용 면에서 큰 이득을 볼 수 있다. 또한, 기존 공정은 고온에서 진행되기 때문에 열에 약한 폴리머 기판에 슈퍼커패시터를 만들고 싶은 경우, 유리판에서 공정을 따로 진행해 폴리머 기판으로 옮긴다. 하지만 새로운 공정은 낮은 온도에서 진행되기 때문에, 열에 약한 폴리머 기판에서도 커패시터를 직접 공정할 수 있어 전체적인 과정의 간소화가 가능하다.

전극 물질 교체로 전기 용량 극대화

연구팀은 이러한 공정으로 만들어진 나노 다공질 전극에 이산화망간(MnO2)과 산화철(Fe2O3)을 덮어 그 성능을 극대화하였다. 이산화망간과 산화철은 퍼텐셜 에너지 차이가 존재해, 각각을 전극의 양극과 음극으로 사용하면 기존 단일 물질로 이루어진 전극보다 약 2배 높은 작동 전압을 가진다. 전기 용량은 전압의 제곱에 비례하므로, 이산화망간과 산화철을 이용한 슈퍼커패시터는 기존의 슈퍼커패시터보다 현저하게 뛰어난 성능을 가진다.

이번 논문에 제1 저자로 참여한 이재학 박사 과정은 “이번 연구 결과는 앞으로 만들어질 웨어러블 기기 등에 들어가는 유연 전자 기판에 적용할 수 있다”며, “전원까지 포함하는 유연 전자기기의 현실화에 가까워졌다”고 전했다.

슈퍼커패시터*

콘덴서의 한 종류로 전기 용량의 성능을 강화한 것. 회로에서 전지 역할을 한다.

출력밀도**

단위 시간당 전기 에너지를 중량이나 단위 체적으로 나눈 값. 충방전 속도에 관여한다.