금속 기판을 녹여 그래핀을 얻으려 한 기존 방법을 쓰지 않고 쉽게 씻어낼 수 있는 탄성체 스탬프에 그래핀을 부착한 후 분리해

전기및전자공학과 최성율 교수팀이 그래핀을 안전하게 수송할 방법을 개발했다. 이번 연구 논문의 제1저자는 양상윤 연구부교수이며, 논문은 지난 1월 14일 자 <스몰(Small)> 표지 논문으로 게재되었다.

신소재로 각광받는 그래핀

그래핀은 탄소 원자 한 층으로 이루어진 매우 얇은 물질이다. 이 때문에 그래핀은 입사한 빛의 97.7% 정도를 통과시킬 만큼 투명하며, 재질이 유연하다. 또한, 그래핀의 전자는 매우 빠르게 움직여 그래핀은 디스플레이 기기나 태양 전지 등에 활용할 수 있다. 학계는 그래핀의 특성을 이용하기 위해 연구를 진행했다.

2010년 안드레 가임과 콘스탄틴 노보셀로프는 흑연에서 그래핀을 제작하는 데 성공해 노벨상을 받았다. 하지만 당시 만들어진 그래핀은 면적이 수십 ㎛²보다 작아 디스플레이 기술에 바로 적용하기는 힘들었다. 그래서 그 후 과학자들은 더 넓은 면적을 가진 그래핀을 만들려 했다.

CVD로 제작 가능하나 문제점 많아

그래핀은 물질을 얇은 막 형태로 증착하는 반도체 공정의 일종인 CVD(Chemical Vapor Deposition)를 활용해 제작된다. 먼저 구리와 같은 금속 기판을 준비한다. 그다음 금속 기판을 1,000℃ 정도까지 가열하고, 메테인이나 아세틸렌 기체 등 탄소 원자를 포함한 기체와 수소 기체를 주입한다. 그러면 두 기체가 반응해 탄소와 수소 사이 결합이 끊어지고, 탄소만 구리 금속 위에 남아 그래핀을 형성한다. 이 방법으로 제작한 그래핀의 면적은 구리 기판의 면적과 크기가 비례하므로, 그래핀의 크기를 조절할 수 있다.

하지만 CVD로 만든 그래핀은 판데르 발스 힘(van der Waals Force) 때문에 구리 기판에 부착되므로, 순수한 그래핀을 얻으려면 두 물질을 분리해야 한다. 지금까지의 연구에서는 구리를 녹여 그래핀만 남기는 방법을 사용했다. 하지만 이 경우 구리를 녹이는 용액이 그래핀에도 손상을 입힐 수 있고, 구리를 재활용할 수도 없어 문제가 많았다.

그래핀을 추출하는 직접 박리 공정

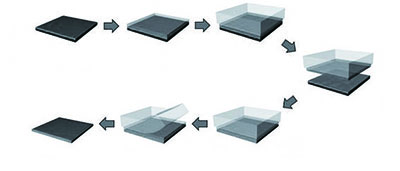

최 교수팀은 이 방법을 대체할 방법을 고안했다. 그래핀이 잘 붙는 물질에 그래핀을 부착해 분리한 것이다. 최 교수팀이 사용한 PVA(Polyvinyl Alcohol)와 그래핀 사이에 작용하는 판데르 발스 힘은 구리와 그래핀 사이에 작용하는 힘보다 크기가 커 그래핀을 PVA에 접착해 구리에서 뗄 수 있다. 이를 이용해 최 교수팀은 그래핀을 수송할 탄성체 스탬프를 제작했다. 탄성체 스탬프는 그래핀과 닿는 면이 PVA로 구성되어 있어 그래핀을 구리에서 쉽게 분리할 수 있다. 또한, PVA는 물에 잘 녹는 수용성 물질이므로 스탬프를 그래핀에서 뗀 다음 물로 씻으면 그래핀에 있을지도 모를 잔여물을 쉽게 제거할 수 있다.

스탬프가 유연하고 잔여물 제거 쉬워

예전에도 이와 유사한 방법을 시도한 연구가 있었으나, 당시에는 수용성 물질이 아닌 PMMA(Polymethyl Methacrylate)를 써 스탬프를 분리한 후 잔여물을 없애기 힘들었다. 또한, 당시에는 딱딱한 스탬프를 사용해 그래핀을 내려놓을 기판이 울퉁불퉁하면 운반하기 어려웠다. 이번 연구에서는 PVA를 사용해 남은 물질을 쉽게 제거할 수 있으며, 탄성체 스탬프는 재질이 유연해 기판의 표면 상태와 관계없이 어떤 기판에도 잘 부착할 수 있다.

이번 연구는 그래핀을 구리 기판에서 직접 분리하는 방법을 개선했다는 점에서 의미가 크다. 최 교수팀의 방법을 사용하면 그래핀을 손상하지 않고 운반할 수 있으며, 그래핀을 부착할 기판에도 제약이 적다. 최 교수는 “아직 연구실에서 크기가 작은 그래핀을 옮기는 실험을 하는 중이라 수율을 따질 만한 단계는 아니지만, 이번 연구는 새로운 방법의 가능성을 제시했다”라며 연구의 의의를 밝혔다.