전기 방사 기술 이용해 이중 튜브 구조의 나노 촉매 대량 생산… 전기자동차용 차세대 전지의 상용화 앞당긴다는 점에서 의의

신소재공학과 김일두 교수 연구팀이 리튬-공기 전지의 효율을 높여주는 촉매를 대량 생산할 수 있는 기술을 개발했다. 이번 연구는 지난 1월 28일 <나노 레터스(Nano Le-tters)>에 게재됐다.

리튬-이온 전지는 충전효율이 떨어져

전기자동차에 사용하는 리튬-이온 전지*에서는 음극의 리튬 이온이 전해질을 지나 양극으로 이동하며 전기가 발생한다. 하지만 리튬-이온 전지는 충전이 오래 걸리고, 한 번 충전했을 때 사용할 수 있는 시간이 짧다. 따라서, 전기자동차의 대중화를 위해서는 고속 충전이 가능하며 용량이 큰 전지의 개발이 필요하다.

전지 효율 높이는 촉매의 필요성 대두

리튬-이온 전지에서 음극을 산소로 대체한 전지를 리튬-공기 전지라 한다. 리튬-공기 전지는 리튬-이온 전지보다 용량이 10배 이상 크고, 대기 중 산소를 연료로 사용해 비용이 훨씬 저렴하다. 이러한 특성으로 리튬-공기 전지는 전기자동차용 에너지 저장 장치로 주목받고 있다. 하지만 리튬-공기 전지는 방전 시 생기는 고체 리튬산화물(Li2O2)이 충전 과정에서 원활하게 분해되지 않아, 전지의 효율이 떨어지고 수명이 짧다. 따라서, 이를 상용화하려면 리튬산화물이 형성되고 분해되는 과정을 돕는 고효율, 저비용 촉매가 필요하다.

끓는점 차이 이용해 촉매 만들어

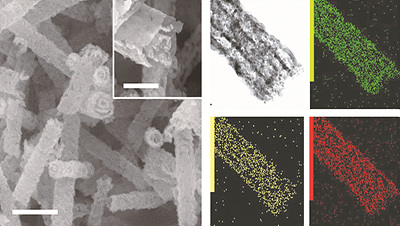

연구팀은 고분자를 나노 섬유 다발 형상으로 뽑아내는 전기 방사 기술**을 사용했다. 먼저, 루테늄(Ru)과 망가니즈(Mn) 금속염을 추가한 고분자 분산 용액을 전기장 하에서 분사해 금속염이 녹아있는 고분자 섬유 다발을 합성했다. 이 나노 섬유 다발을 600 ℃로 가열하면 섬유의 틀 역할을 하던 고분자가 타서 없어지고 금속염이 산화된다. 이 때, 분산 용액의 용매를 끓는점이 다른 두 종류의 용매로 구성하면, 온도가 올라감에 따라 끓는점이 낮은 용매가 먼저 증발한다. 그러면 용액의 바깥에 있는 염부터 결정화되며, 안쪽의 염이 바깥쪽으로 이동한다. 이렇게 열을 계속 가하면 단일 튜브를 만들 수 있다. 연구팀은 이를 응용해 루테늄산화물(RuO2)과 망가니즈산화물(Mn2O3)이 복합체를 이루는 이중 튜브 구조의 촉매를 완성했다.

충전•방전 효율 높이는 금속산화물

루테늄산화물은 전지의 충전반응 촉매, 망가니즈산화물은 방전반응 촉매로 서로 상반된 반응을 돕는다. 나노 섬유에 열을 서서히 가하면 이중 튜브의 바깥쪽 막과 안쪽 막으로 루테늄산화물과 망가니즈산화물의 상 분리가 일어나지만, 열을 빠르게 가하면 두 금속산화물이 균일하게 섞인다. 연구팀은 루테늄산화물과 망가니즈산화물이 안쪽 튜브와 바깥쪽 튜브 양쪽에 균일하게 분포할 때, 전지의 충전과 방전이 효율적으로 일어난다는 것을 확인했다.

간단한 공정으로 대량 생산 가능해

연구팀이 개발한 촉매는 입자 형태가 아닌 이중 튜브 형태로, 전해질의 침투가 쉬우며 표면적이 넓어 전지 내에서 리튬산화물을 분해하는 능력이 훨씬 뛰어나다. 그뿐만 아니라 이중 튜브 구조의 촉매를 이용할 경우 충전, 방전 시 과전압 차이가 감소해 전지를 기존보다 오래 쓸 수 있다. 또한, 촉매의 생산 공정이 간단하고 공정에 드는 비용이 저렴해서 금속산화물 나노 튜브 촉매의 대량 생산이 가능할 것으로 기대된다.

김 교수는 “리튬-공기 전지는 2차 전지 중에서 가장 성능이 좋아 전기자동차용 전지로서 가능성이 크다”라며 “개발한 촉매를 이용한다면 리튬-공기 전지의 상용화를 앞당길 수 있을 것이다”라고 밝혔다.

리튬-이온 전지*

리튬산화물로 이루어진 양극과 탄소로 구성된 음극, 그 사이 전해질로 구성된 전지.

전기 방사 기술**

고분자가 포함된 용액에 전기적 인력을 가해 나노 섬유를 뽑아내는 기술.