족사 구성하는 ‘카테콜아민’ 이용해 기존 탄소나노튜브의 한계 극복

우리 학교 신소재공학과 홍순형 교수, 화학과 이해신 교수와 생명과학과 故박태관 교수로 구성된 공동연구팀이 홍합의 족사를 모방한 탄소나노튜브 섬유를 개발했다. 이번 연구 결과는 재료분야 국제학술지 <어드밴스드 머티리얼즈>의 5월 3일자 표지논문으로 선정되었다.

‘작지만 매운’ 탄소나노튜브, 험난한 상용화

1991년 일본의 수미오 이지마(Sumio Iijima) 교수가 발견한 탄소나노튜브는 전기적, 열적, 기계적 특성이 우수해 차세대 신소재로 주목받았다. 그동안 탄소나노튜브의 화학적, 물리적 특성에 대해 활발한 연구가 이루어져 왔지만, 지름이 2~3나노미터, 길이가 수십 마이크로미터 정도로 매우 작아 산업용 제품으로 응용하는 데는 한계가 있었다.

상용화를 위해서는 탄소나노튜브를 눈으로 보고 손으로 잡을 수 있는 섬유로 만들어야 하는데, 이 정도의 굵기를 얻으려면 탄소나노튜브 만 개 이상을 합쳐야 한다. 이 때 중요한 것은, 탄소나노튜브 각각의 우수한 전도성과 기계적 특성이 탄소나노튜브끼리 연결되어 있을 때에도 유지되어야 한다는 점이다.

홍합이 만드는 실에서 착안, 학계 난제 풀어

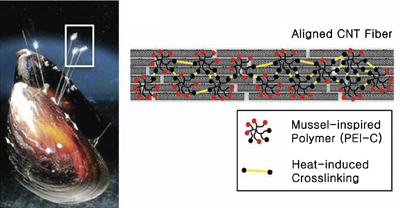

우리 학교 공동연구팀은 홍합의 족사 구조에서 그 해답을 찾았다.홍합의 족사는 Mefp-1 단백질과 콜라겐 섬유로 이루어져 있다(<그림 2>). Mefp-1 단백질에는 ‘카테콜아민(catecholamine)’이라는 특정 아미노산이 있는데, 이 아미노산들은 화학 반응을 통해 콜라겐 섬유와 단백질이 가교구조로 강하게 결합하도록 한다.

한편, 이 교수가 지난 2008년도 <어드밴스드 머티리얼즈>에 발표한 논문을 보면 ‘폴리에틸렌이민-카테콜(Polyethylenimine-catechol)’이라는 고분자 구조 접착제가 나온다. 이것은 이 교수가 본래 표면 개질을 위해 개발한 물질로, 홍합 족사의 구조를 완성하는 카테콜아민과 같은 화학기를 가진다.

탄소나노튜브를 연구하던 홍 교수가 이 고분자 접착제를 탄소나노튜브 섬유에 적용하자, 인장성이 기존의 1,000배에 달하는 섬유가 합성되었다. 길고 가벼우면서도 끊어지지 않는 탄소나노튜브 섬유가 탄생하게 된 것이다. 이는 기존의 구조용 탄소강과 비교해 3배 이상 강하다.

‘짧은 길이’해결하면 차세대 신소재 된다

이번에 개발된 탄소나노튜브 섬유는 아직 실험실에서 1미터 정도길이로만 합성할 수 있다. 하지만, 후속연구로 섬유를 한꺼번에 길게 만들 수 있는 기술이 개발되면, 기존의 직조 기계의 재료를 대체할 수 있게 된다. 누에에서 실을 뽑는 광경과 같이 탄소나노튜브 섬유를 합성하는 것이다. 이 경우 방탄, 방열복과 스텔스(난반사)소재 등 다양한 산업에 합성 기술을 응용할 수 있을 것으로 전망된다. 개발된 탄소나노튜브 섬유가 초경량, 초고강도, 고전도성 차세대 신소재라 불리는 이유다.

“탄소나노튜브를 넘어 무한한 응용 전망”

이번 연구는 안정적인 탄소나노튜브 섬유를 만드는 기술이 개발되었다는 성과와 함께, 직조를 통해 탄소나노튜브의 상용화가 이루어질 수 있는 발판을 마련했다는 데에 큰 의의가 있다.이 교수는 “이번 연구는 융합 연구가 획기적으로 이루어진 좋은 사례다”라며, “이 기술은 비단 탄소나노튜브에만 머무르지 않고, 금이나 실리카 나노튜브를 비롯해 여러 나노튜브와 다른 화학 튜브 섬유 개발에도 적용될 수 있을 것이다”라고 덧붙였다.